与机器人做“同事”的焊工

摘要: 与机器人做“同事”的焊工

胡林是广汽埃安新能源汽车有限公司制造部焊装车间的一名管理人员。他平时的工作就是与各种车身结构件、覆盖件打交道,这些部件来自冲压车间,在焊装车间完成焊接变成白车身,然后再被运送到涂装车间。在他带领的小团队里,既有普通的焊装工人,也有生产线上的机器人。

汽车制造工厂的生产流程,一般分为冲压、焊装、涂装、总装四道大工序,而焊装这一步是被新技术改造较为彻底的一环。现在,国内大多数汽车工厂的焊装车间都引入了焊接机器人,以人工作业为主的焊接方式早已成为过去式。近几年随着工业4.0和智能制造的发展,更多的数字、智能科技被应用到汽车生产领域,传统的汽车生产线正在经历着一场新技术的洗礼。

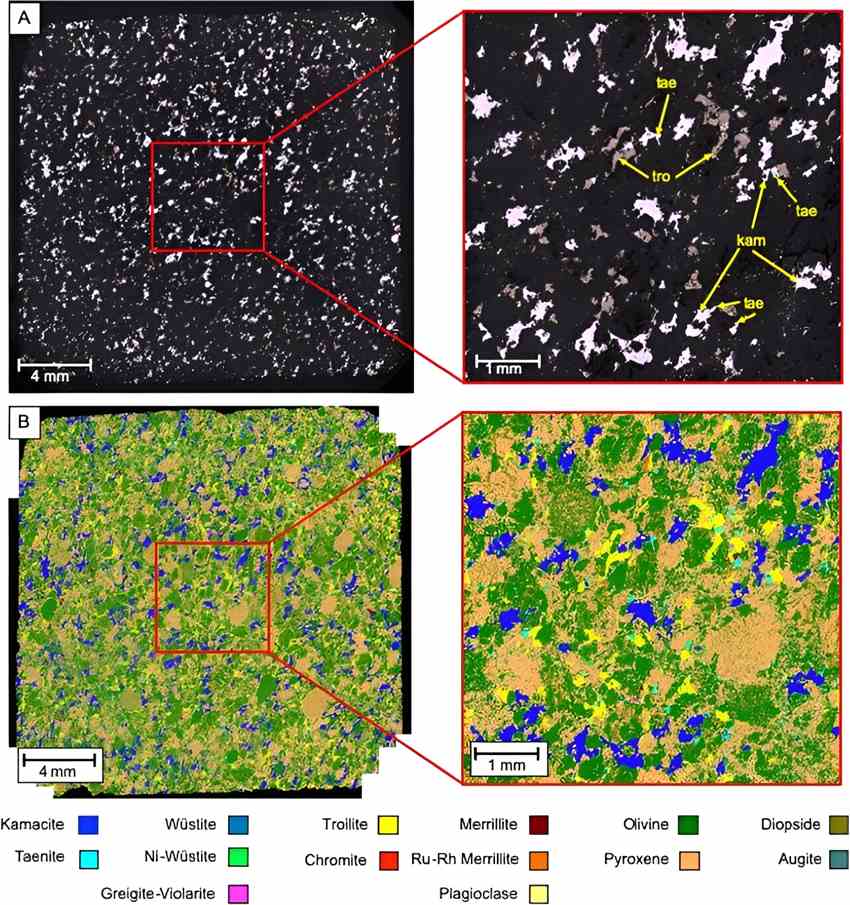

在记者的印象中,不少汽车工厂的焊装车间都会出现“火花四溅”的场景,但在广汽埃安的工厂内却很少有这种现象。胡林告诉记者,这是因为采用了一种“冷金属过渡焊”的技术,通过对电流的短路控制实现无电流状态下的熔滴过渡,抑制了“火花”,“这只是一个很小的技术,体现出工厂节能环保的生产理念”。

广汽埃安称自己的工厂为“智能生态工厂”,作为一座专门生产电动车的工厂,其与传统燃油车工厂之间有着较大的区别。该工厂自2017年起开始建设,2019年正式投产,规划总产能20万辆。在过去一年多时间里,这里已生产出四款埃安品牌车型。今年11月,广汽埃安宣布脱离广汽新能源,从一个产品系列变成了一个独立的高端智能纯电品牌。

在这个面积并不大的焊装车间里,忙的时候会进行“多班倒”,即使这样,要完全保障产能依然是一项颇具挑战的工作。这对设备的连续稳定性提出了很高的要求。此外,设备、人员、机器人之间能否高效配合,还取决于整体生产决策是否足够智能。这一切都不是单纯靠引进国际先进技术就能解决的,而是需要工厂根据自己的实际情况进行创新。在对胡林的访谈中,他向记者谈到了更多关于这座纯电动车工厂的“隐藏技能”。

生产线上的“虚拟现实”

到了数字化、智能化制造时代,焊装工艺到达了一个什么样的水平?

在胡林看来,数字化的一个重要应用是模拟仿真技术,这一技术实现了“虚拟现实”,全工序所有生产线通过搭建3D数字化模型,提前对焊枪可达性、线体节拍进行可行性验证,进行机器人离线编程及电气程序虚拟调试,这样的模拟仿真技术可以让现场调试周期削减35%。

“和传统燃油车相比,新能源汽车的电气化程度更高,在智能模块化装配方面设计要求更加精确。”胡林表示。而要达到这一点,先进的工艺技术必不可少。胡林对生产线上应用的技术如数家珍,随口就说出了一大堆技术名词:3D视觉引导技术、激光在线测量技术、钢铝混合柔性总拼技术、铝点焊接压力自适应技术,SPR(自冲铆接技术)、FDS(热熔自攻丝螺接技术)等连接技术。

据了解,广汽埃安为实现车身轻量化,在车身材料和结构上进行了创新。在汽车行业,有的品牌车型采用全铝车身,而广汽埃安车型采用“下铝上钢”的车身结构。据介绍,这种结构可以在保证品质不受影响的前提下,让车身减重25%,达到与全铝车身相同的减重效果。

然而,钢铝连接本身是一个技术难题。传统的同种材料连接采用电阻熔化焊,但由于钢和铝的电阻、熔点均不同,无法直接进行电阻熔化焊。为解决这个难题,广汽埃安采用了SPR和FDS技术,SPR通过冲头在铆钉上加压,使铆钉进入板材,铆钉钉脚张开,与板件形成互锁连接,从而实现钢和铝的稳定连接;FDS则是通过在螺钉上施加向下的压力和扭力,最终实现可靠的热机械拧紧连接,不仅可实现钢铝不同板材之间连接,还可减少连接的限制条件实现单侧连接。

“我们这是全球第一条实现钢铝柔性生产的生产线,且可兼容多款车型共线生产,不同车型的切换生产最快可做到1分钟完成。这在全球范围内拥有绝对的领先性。”胡林表示。

“用户时代”的定制生产

“我认为智能生产带来了生产效率的有效提升,更关键的是满足了消费者的个性化需求,广汽埃安智能生态工厂率先打造了全球领先的大规模互动式定制生产模式,引领汽车智造新变革。”胡林说。

以往的汽车生产,都是厂家生产出商品再卖给消费者,但现在消费者的需求开始反向定义工厂生产。根据用户的个性化需求提供制定生产,也不再是少数豪华品牌的专属,现在很多中高端新能源品牌均将其视作重点角逐的领域。同时,定制化也不再是小规模,而是朝着大规模发展。但大规模定制化生产意味着种类繁琐的零部件都能够被准确定位、运输和装配,零部件的厂内搬运、物流成了关键所在,而这催生了AGV(AutomatedGuidedVehicle,智能搬运机器人)。如何实现智能搬运机器人的有序无误操作,将其与人员、设备之间紧密配合,对工厂来说是一个很大的考验。

据了解,智能搬运机器人的传统导航方式通过地面埋设金属线实现电磁导航,但广汽埃安总装车间的AGV导航采用磁带导航,即通过在路面上贴磁带替代在地面下埋设金属线,由磁带感应信号实现导引。“磁带导航的定位精确,灵活性比较好,磁带铺设也相对简单,改变或扩充路径较容易,导引原理简单而可靠,便于控制通讯,对声光无干扰,投资成本比激光导航低很多。”胡林介绍。

工厂内部的定制化生产只是完成了第一步,接下来还要将之与用户的个性化需求对接起来,才算形成了完整的定制化生产闭环。据了解,广汽埃安开发了一个专属APP来完成消费者需求收集。消费者通过APP可以在任何地方开始定制并下单,然后用户的所有需求信息将同步到工厂及全球供应商。“也就是从用户点击购车下单那一刻开始,零部件已经进入生产流程,省去以往各种单据传递的环节,效率快的不是一点点。为了准确掌握每个零部件送达工厂的时间,我们采用大数据对每个零部件进行排产跟踪,甚至把运输过程中可能遇到的天气影响及交通拥堵时间都计算在内,力求让零部件到位时间精准到秒。”胡林说。

被数字改变的工作方式

“科技一日千里,工人也得坚持学习,以适应先进机器的升级迭代。”谈到智能科技对工人工作方式的影响时胡林这样说。

为适应技术时代的生产,工厂对工人的培训要求变得更高。广汽埃安每月有多场技能培训,持续提升工人的生产技能水平,其中主要以智能机械的实操培训提升为主,但也包括传统手工技能的培训及安全生产的培训。在考核方面,一般会从工作效率和工作质量方面进行符合标准的设定,标准每年会有相应的提升,从而实现生产效率持续提升。

目前有一种观点认为,随着智能AI设备的大量应用,工厂对工人的需求会减少,这对基层工人而言是一个不利的消息。但胡林认为,这种观点不完全正确,虽然智能化和自动化技术减少了作业岗位,但解放出来的工人可以从事更多创新型工作。例如,用来保全机器的人员数量就比以前增加了。

当被问到是否对自己制造的产品抱有信心时,胡林表示“那当然”。他认为,广汽埃安的生产方式背靠广汽集团30多年的产业积累,并结合了大数据、人工智能等先进科技,做到了高质量、高效率和短交期。工厂在钢铝车身柔性生产、数字化自主决策、互动式定制、能源综合利用四大方面有着全球领先的优势。“广汽埃安整个工厂没有一个燃油储罐,在全球范围内仅有特斯拉和广汽埃安能做到这点。”胡林表示。作为自主高端智能纯电品牌的一员,广汽埃安的竞争对手直指特斯拉。

机器人,同事,焊工